Wie entfernt man Grate und scharfe Kanten von Metallteilen?

Grate und scharfe Kanten sind gängige Nebenprodukte von Metallbearbeitungsprozessen wie Schneiden, Schleifen, Bohren, Schweißen, Stanzen und CNC-Bearbeitung. Diese winzigen Erhebungen oder rauen Stellen mögen unbedeutend erscheinen, können aber ernsthafte Probleme verursachen: ungenaue Passung der Teile, verminderte Beschichtungsqualität, Sicherheitsrisiken für die Mitarbeiter und vorzeitiger Verschleiß der Maschinen. In der modernen Fertigung ist das Entgraten kein optionaler Schritt – es ist unerlässlich für die Herstellung sicherer, funktionaler und qualitativ hochwertiger Teile.

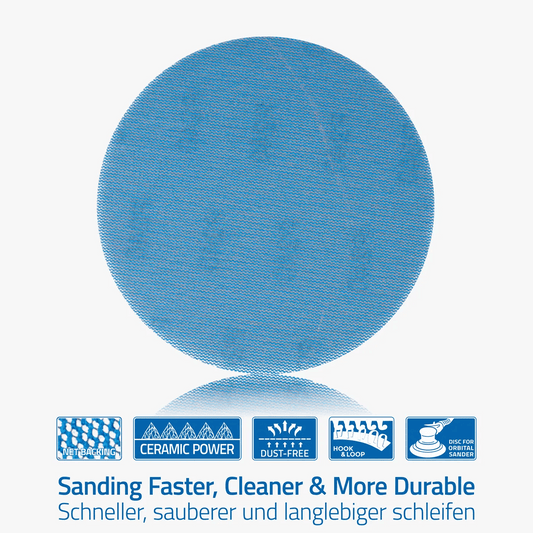

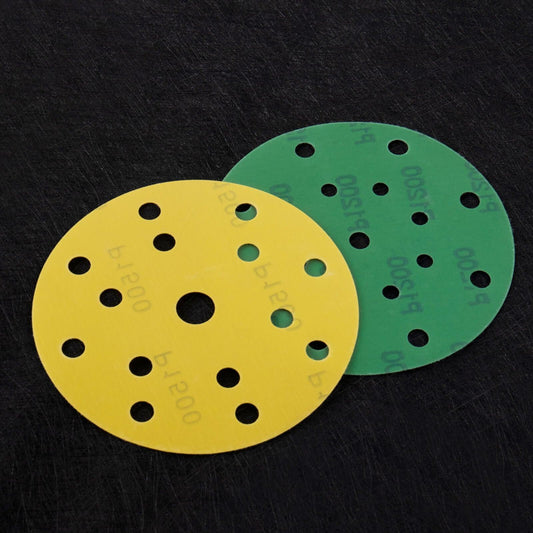

Unter den verschiedenen Schleifmitteln zum Entgraten zählen Faserscheiben zu den effizientesten, kostengünstigsten und vielseitigsten Optionen. Ob Sie lasergeschnittene Platten reinigen, Schweißnähte glätten, scharfe Kanten abrunden oder Teile für die Pulverbeschichtung vorbereiten – mit einer hochwertigen Faserscheibe lassen sich Grate schnell und gleichmäßig entfernen.

In diesem Blog erklären wir Ihnen alles, was Sie wissen müssen: was Grate sind, warum sie wichtig sind und – am wichtigsten – wie man Grate und scharfe Kanten von Metallteilen mit Faserscheiben entfernt, um beste Produktivität und Oberflächenqualität zu erzielen.

Was sind Kletten und warum bilden sie sich?

Ein Grat ist ein kleines, unerwünschtes Materialstück, das nach der Bearbeitung oder dem Schneiden an einem Metallteil haftet. Grate können in drei Formen auftreten:

1. Poisson-Gurken

Verursacht durch das Herauspressen des Materials aufgrund des Schnittdrucks.

2. Ausbruchsgrate

Entsteht, wenn das Material bricht und gezackte Kanten hinterlässt.

3. Rollgrate

Die häufigste Variante – das Metall wird an der Schnittkante umgefaltet.

Diese Unvollkommenheiten treten bei Operationen wie beispielsweise folgenden auf:

- Laserschneiden

- Plasmaschneiden

- Sägeschnitt

- Bohren

- Stanzen und Prägen

- CNC-Fräsen

- Schleif- und Schweißnahtvorbereitung

Unabhängig davon, wie sie entstehen, müssen Grate vor dem nächsten Produktionsschritt entfernt werden.

Warum das Entfernen von Graten und scharfen Kanten wichtig ist

Eine hochwertige Entgratung ist unerlässlich für:

✔ Arbeitssicherheit

Scharfe Kanten können Schnitte und Verletzungen verursachen.

✔ Bessere Passgenauigkeit

Glatte Kanten gewährleisten, dass die Komponenten korrekt gleiten und einrasten.

✔ Verbesserte Schweißqualität

Saubere Kanten tragen zu stärkeren und glatteren Schweißnähten bei.

✔ Bessere Haftung von Beschichtungen und Lackierungen

Grate verursachen ungleichmäßige Beschichtungsdicke und Haftungsprobleme.

✔ Längere Maschinenlebensdauer

Metallpartikel oder scharfe Kanten können bewegliche Teile beschädigen.

✔ Professionelles und ästhetisches Finish

Glatte Oberflächen spiegeln die Qualität Ihres Fertigungsprozesses wider.

Warum Faserscheiben ideal zum Entgraten von Metall geeignet sind

Faserscheiben gehören aus vier Gründen zu den beliebtesten Mitteln zum Kantenentgraten:

1. Aggressive Schneidfähigkeit

Faserscheiben – insbesondere aus Keramik und Zirkonoxid – tragen Material schnell ab. Ihre starken Schleifkörner entfernen Grate und scharfe Kanten effizient und erhalten gleichzeitig die Oberflächenbeschaffenheit.

2. Hervorragende Wärmeableitung

Die vulkanisierte Faserunterlage absorbiert und gibt Wärme besser ab als viele andere Schleifmittelarten. Dadurch wird das Risiko von Folgendem verringert:

- Verbrennen der Metalloberfläche

- Schnelle Körnungsstumpfung

- Vorzeitiger Bandscheibenverschleiß

3. Erschwinglich und kostengünstig

Im Vergleich zu Fächerscheiben oder Schleifscheiben bieten Faserscheiben folgende Vorteile:

- Geringere Kosten pro Stück

- Längere Lebensdauer bei Verwendung von Premium-Getreide

- Schnelleres Schneiden pro Arbeitsminute

Für die Oberflächenbearbeitung großer Mengen sind Faserscheiben eine der wirtschaftlichsten Lösungen.

4. Flexible, aber stabile Unterstützung

Die Faserrückseite ermöglicht es der Scheibe, sich leicht gekrümmten oder unebenen Oberflächen anzupassen, wodurch sie sich hervorragend zum Entgraten eignet:

- Kanten

- Ecken

- Konturen

- Lasergeschnittene Löcher

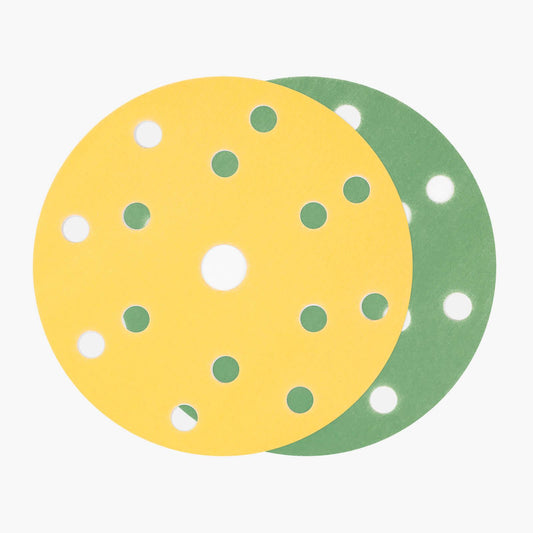

Die richtige Faserscheibe zum Entgraten von Metall auswählen

Um beim Entgraten die beste Leistung zu erzielen, sollten Sie das Material und die Körnung der Trennscheibe auf die jeweilige Anwendung abstimmen.

1. Wählen Sie die richtige Schleifkorngröße

Keramikfaserscheiben (Am besten geeignet für starke Grate)

- Extrem hartes und scharfkantiges Holz

- Selbstschärfend – bleibt auch mit der Zeit scharf

- Am besten geeignet für Edelstahl, Kohlenstoffstahl und legierten Stahl

- Ideal zum Entfernen starker Grate und zum Abrunden von Kanten

Zirkonoxid-Faserscheiben (Allgemeine Metallentgratung)

- Gutes Verhältnis von Leistung und Kosten

- Funktioniert gut auf Stahl und Gusseisen

- Ideal zum Entfernen von mäßigen Graten

Aluminiumoxid-Faserscheiben (Leichtentgraten)

- Erschwinglich

- Gut geeignet für weichere Metalle

- Ideal für leichte Mahlwerke, zum Pürieren und Reinigen

2. Wählen Sie die richtige Körnung

Die Körnung bestimmt, wie schnell man schneidet und wie glatt die Oberfläche wird.

| Körnung | Optimale Nutzung |

|---|---|

| Körnung 24–36 | Starke Grate entfernen, scharfe Kanten beseitigen, Schweißnahtvorbereitung |

| Körnung 40–60 | Allgemeines Entgraten, Kantenglätten |

| Körnung 80–120 | Feinentgraten, Oberflächenbearbeitung, Lackiervorbereitung |

Für die meisten Aufgaben zur Gratentfernung:

Beginnen Sie mit einer Körnung von 36–40 und beenden Sie den Vorgang mit einer Körnung von 60–80 .

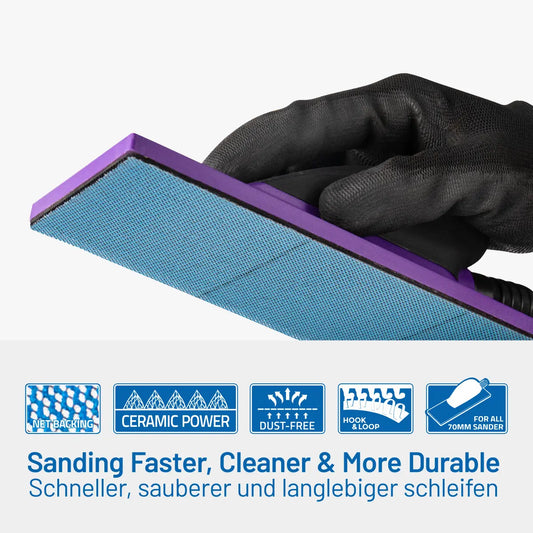

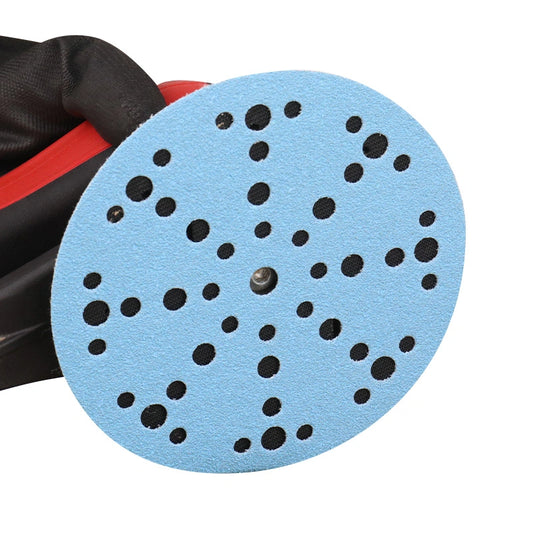

3. Hochwertige Stützteller verwenden

Eine Faserscheibe muss mit einem Stützteller verwendet werden. Der Stützteller steuert:

- Druck

- Hitze

- Materialabtragsrate

- Disc-Leben

Harte Stützteller = Schnelle Gratentfernung

Weiche Trägerplatten = Bessere Oberflächenbeschaffenheit, abgerundete Kanten

Für scharfe Kanten eignet sich am besten ein mittelhartes oder hartes Schleifpad .

Wie man Grate und scharfe Kanten mit Faserscheiben entfernt

Hier ist eine Schritt-für-Schritt-Anleitung für schnelle und saubere Entgratungsergebnisse mit Faserscheiben.

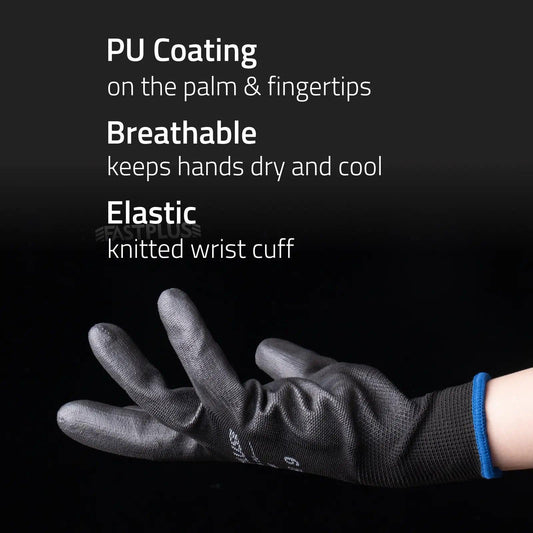

Schritt 1: Arbeitsbereich und Werkzeuge vorbereiten

Sie benötigen:

- Winkelschleifer (idealerweise mit variabler Drehzahl)

- Faserscheiben (Keramik oder Zirkonoxid empfohlen)

- Stützteller (mittel/hart)

- Klemmen oder Schraubstock

- Schutzausrüstung: Handschuhe, Augenschutz, Gehörschutz

Für ein gleichmäßigeres Schleifergebnis sollte die Oberfläche frei von Öl und Staub gehalten werden.

Schritt 2: Die richtige Scheibe und Körnung auswählen

Bei starken Graten, die beim Laserschneiden oder Sägen entstehen, verwenden Sie:

Für mäßige Grate oder scharfe Kanten:

- 60er Körnung Zirkonoxid oder Keramik

Zum Abrunden der Kante:

- 80er Körnung Aluminiumoxid oder Keramik

Schritt 3: Metallteile sicher festklemmen

Bewegungen beim Schleifen verursachen:

- Ungleichmäßiges Entgraten

- Überdruck

- Scheibenbeschädigung

Vor Beginn der Arbeiten sicherstellen, dass das Teil fest eingerastet ist.

Schritt 4: Positionieren Sie die Schleifmaschine richtig

Halten Sie den Winkelschleifer in einem Winkel von 10–15° zum Metall.

Dieser Winkel bietet Folgendes:

- Optimaler Schnitt

- Kontrollierte Materialabtragung

- Geringere Wärmeentwicklung

Wenn die Scheibe zu flach aufliegt, erhöht sich die Reibung und die Scheibe brennt durch.

Schritt 5: Gleichmäßigen, mäßigen Druck ausüben.

Lass das Schleifmittel die Arbeit machen.

Zu viel Druck verursacht:

- Schnellerer Bandscheibenverschleiß

- Überhitzung

- Rillen oder Kratzer auf dem Metall

Führen Sie eine gleichmäßige, streichende Bewegung entlang der Kante aus, bis der Grat allmählich verschwindet.

Schritt 6: Die Kanten weichzeichnen

Sobald der Grat entfernt ist, wechseln Sie zu einer feineren Körnung (60–80) und glätten Sie die Kante leicht.

Das hilft:

- Mikrograte entfernen

- Glätten Sie den Eckradius

- Bereiten Sie das Teil für die Beschichtung oder das Schweißen vor.

Eine fachgerecht abgerundete Kante verbessert auch die Korrosionsbeständigkeit.

Schritt 7: Prüfen und gegebenenfalls wiederholen

Prüfen Sie Folgendes:

- Übriggebliebene Kletten

- Scharfe Ecken

- Unebene Kanten

- Hitzeverfärbung

- Oberflächenqualität

Wiederholen Sie den Vorgang gegebenenfalls mit leichterem Druck.

Tipps für bessere Entgratungsergebnisse mit Faserscheiben

1. Verwenden Sie eine niedrige bis mittlere Drehzahl für den Mahlwerkskopf.

Zu hohe Laufgeschwindigkeit erzeugt übermäßige Hitze und führt zum Durchbrennen der Disc.

Wenn möglich, verwenden Sie eine Drehzahl zwischen 5.000 und 7.000 U/min .

2. Die Scheibe in Bewegung halten.

Wenn man an einem Ort verharrt, entstehen tiefe Furchen.

Verwenden Sie gleichmäßige, kontinuierliche Bewegungen.

3. Die Disc nicht zu stark neigen.

Zu aggressive Schnitte verkürzen die Lebensdauer der Scheibe.

4. Das Metall zwischen den Durchgängen abkühlen lassen

Dadurch wird eine Verfärbung verhindert und die Materialfestigkeit erhalten.

5. Ordnen Sie die Scheibe dem entsprechenden Metalltyp zu.

- Keramik für Edelstahl

- Zirkonoxid für Kohlenstoffstahl

- Aluminiumoxid zum Polieren von Weichmetallen oder für allgemeine Polierarbeiten

Häufige Anwendungsbereiche, in denen Faserscheiben sich beim Entgraten auszeichnen

Fasertrennscheiben werden dank ihrer hohen Schneidleistung und Kosteneffizienz in vielen Branchen eingesetzt.

1. Lasergeschnittene Teile

Entfernen von Schlacke, Graten und scharfen Kanten von Stahlplatten.

2. Schweißnahtvorbereitung

Kanten vor dem Verbinden von Metall glätten.

3. Metallverarbeitung

Entgraten von gestanzten oder gesägten Bauteilen.

4. Kfz-Werkstätten

Kanten an Halterungen, Rahmen und Paneelen reinigen.

5. Schiffbau und Schwerindustrie

Entfernen von starkem Zunder und Graten an dickem Stahl.

6. Maschinenbau

Entgraten von bearbeiteten Teilen für die Montage.

7. Vorbereitung der Pulverbeschichtung

Gewährleistung gratfreier Kanten für eine gleichmäßige Beschichtungsdicke.

Faserscheiben im Vergleich zu anderen Entgratungsmethoden

Faserscheiben vs. Fächerscheiben

- Faserscheiben entfernen Material schneller

- Fächerscheiben sorgen für eine glattere Oberfläche, entfernen Grate aber langsamer.

- Faserscheiben sind bei starken Graten kostengünstiger.

Faserscheiben vs. Schleifscheiben

- Schleifscheiben sind zu aggressiv und verursachen tiefe Kratzer.

- Faserscheiben bieten eine bessere Kontrolle und Oberflächenqualität.

Faserscheiben vs. Bandschleifer

- Bandschleifer eignen sich gut für ebene Oberflächen

- Faserscheiben eignen sich besser für Kanten, Ecken und gebogene Formen

Schlussbetrachtung:

Fasertrennscheiben bieten ein optimales Verhältnis von Geschwindigkeit, Effizienz und Kontrolle beim Entgraten und Glätten scharfer Kanten an Metallteilen. Durch die Wahl der richtigen Körnung und die Anwendung der korrekten Technik erzielen Sie saubere, sichere und gleichmäßige Oberflächen auf Stahl und Edelstahl. Die Hochleistungs-Keramikfasertrennscheiben von FastPlus sind auf Langlebigkeit und zuverlässiges Schneiden ausgelegt und unterstützen Werkstätten und Fertigungslinien dabei, die Produktivität zu steigern und gleichzeitig professionelle Ergebnisse zu erzielen.