4 häufige Ursachen für Veredelungsfehler und wie man sie behebt

Für Autolackierer gibt es nichts Frustrierenderes als Lackierfehler. Sie können Nacharbeit verursachen, zu Produktionsengpässen führen und sich negativ auf das Endergebnis einer Karosseriewerkstatt auswirken.

Die meisten Fehler in der Endbearbeitung sind auf Fehler des Technikers oder auf Verunreinigungen zurückzuführen, die während des Lackier- oder Trocknungsprozesses in die Spritzkabine gelangen. Die meisten Fehler in der Endbearbeitung sind zwar vermeidbar, aber ihre Behebung kann Stunden an zusätzlicher Arbeit und Hunderte von Dollar an unnötigen Materialien und Kosten verursachen.

Im Folgenden finden Sie vier der häufigsten Lackierfehler bei der Autoreparaturlackierung sowie Möglichkeiten, sie zu beheben und zu vermeiden.

1. Staub und Schmutz

Eine der Hauptursachen für Lackierfehler sind Staub und Schmutz im Basislack oder Klarlack. Dies ist das Ergebnis von Verunreinigungen, die in die Lackierkabine gelangen - entweder durch die Luft, durch die Kleidung des Lackierers oder auf den zu lackierenden Gegenständen (aufgrund einer unsachgemäßen Reinigung eines Fahrzeugs oder von Teilen).

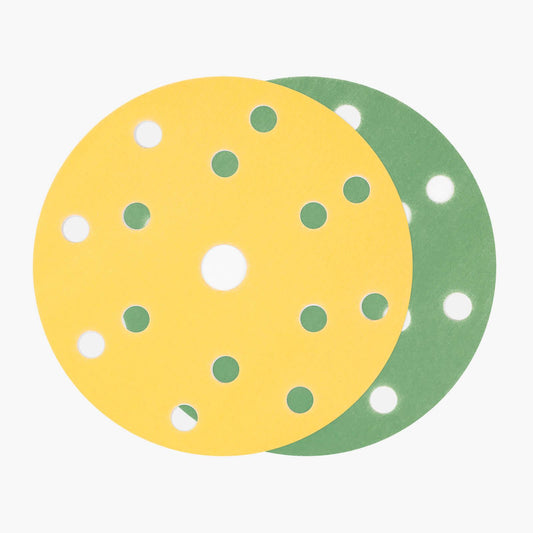

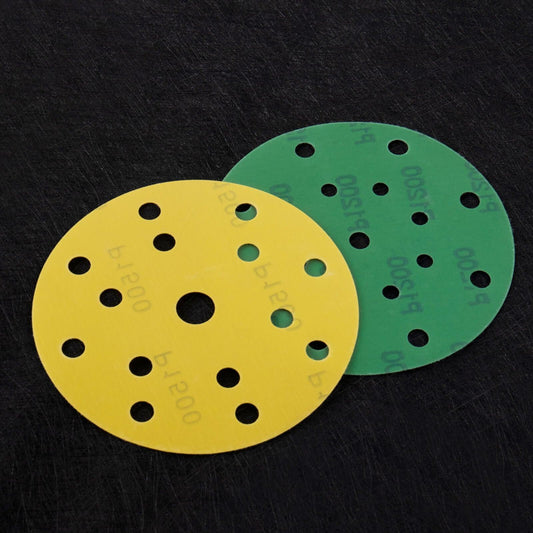

Wenn sich Schmutz im nassen Film des Basislacks absetzt, sieht er wie eine Ansammlung von stecknadelkopfgroßen Flecken aus. Die Schmutzpartikel müssen mit Schleifpapier der Körnung 1000 oder 1500 (z. B. Schaum Folienscheiben) herausgeschliffen werden, bevor der Basislack erneut auf die betroffenen Bereiche aufgetragen wird.

Wenn beim Auftragen des Klarlacks Schmutz im nassen Film eingeschlossen wird, sieht er aus wie kleine, blasenartige Pickel. Da durch Schleifen und Polieren nur der Schmutz auf der Oberfläche des Klarlacks entfernt wird, ist häufig ein erneutes Auftragen von Basislack und Klarlack erforderlich.

Befindet sich die Verunreinigung auf der Oberfläche, kann sie in der Regel durch Polieren entfernt werden, was allerdings sehr zeitaufwändig ist. Liegt die Verunreinigung unter der Oberfläche oder ist sie stark, muss die gesamte Platte neu lackiert werden.

Die regelmäßige Reinigung Ihrer Lackierkabine verhindert, dass sich Staub und Schmutz in der Kabine festsetzen. Alle Ritzen der Kabine sollten ausgeblasen werden, um zu verhindern, dass sich Verunreinigungen festsetzen. Maler sollten außerdem fusselfreie Spritzanzüge tragen, damit sie nicht unwissentlich Schmutz in ihre Lackierarbeiten einschleppen. Erwägen Sie die Verwendung von Schleifpapierrollen, um raue Oberflächen zu glätten, auf denen sich mit der Zeit Schmutz ansammeln kann.

2. Lösungsmittel-Popping

Lösemittelpoppen tritt auf, wenn sich eingeschlossenes Lösemittel ausdehnt und den aufgetragenen Lackfilm durchbricht. Es gibt mehrere Probleme, die zu Lösemittelbildung führen können, darunter:

- Falsche Sprühviskosität, Sprühdruck, Ablüftzeiten oder Trocknungszeiten, die dazu führen, dass Lösungsmittel oder Luft in der Folie eingeschlossen werden und beim Entweichen Druckstellen hinterlassen

- Unzureichende Trocknung der Grundierung, vor allem in den Ecken und Kanten

- Filmaufbau ist zu dick

- Falsche Auswahl der Härter und Verdünner

- Unsachgemäße Sprühtechniken

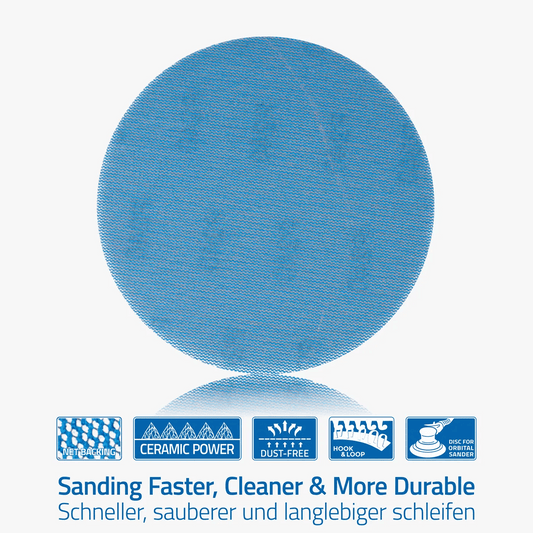

Befindet sich das Lösemittelpoppen auf der Oberfläche - auch Mikropoppen genannt - kann es manchmal durch Schleifen und Schwabbeln entfernt werden. Befindet sich die Lösemittelbildung unter der Oberfläche, muss die gesamte bearbeitete Fläche mit keramik Schleifscheiben abgeschliffen, grundiert und neu lackiert werden.

Das Auftragen einer normalen Schichtdicke kann dazu beitragen, dass Lösemittelflecken vermieden werden. Am besten halten Sie sich an die Empfehlungen auf dem technischen Datenblatt (TDS) Ihres Lacklieferanten.

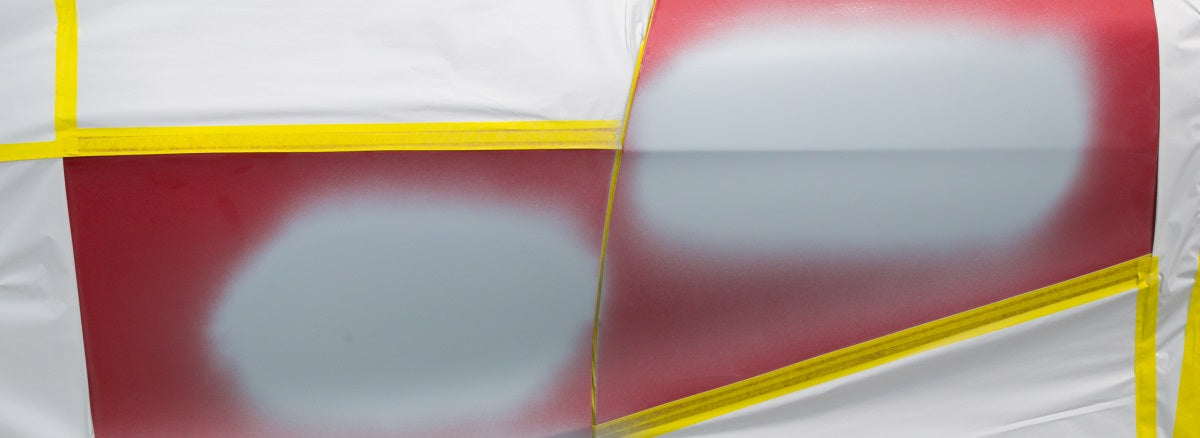

3. Kantenabbildung

Edge Mapping entsteht, wenn Lösungsmittel in Decklacken durch Bereiche der Grundierung dringen; es ähnelt einer Faltenbildung um den reparierten Bereich. Edge Mapping wird durch eine der folgenden Situationen verursacht:

- Füller/Grundierung ist vor der Deckbeschichtung nicht vollständig ausgehärtet

- Der Decklack wird bis zum Untergrund durchgeschliffen

- Ungeeigneter Füllstoff/Grundierung wird verwendet

- Füller/Grundierung wird falsch aufgetragen

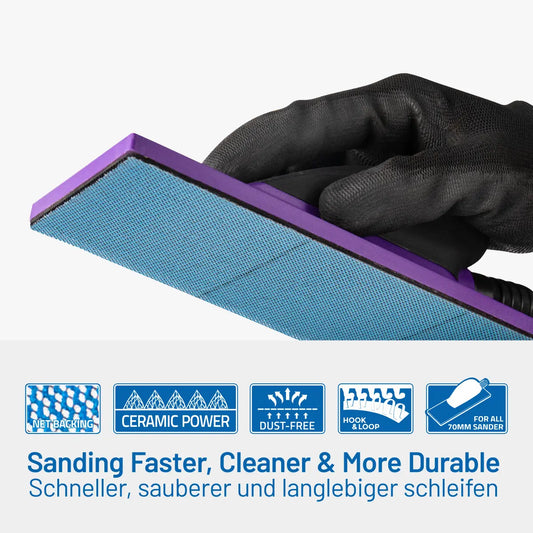

Zum Ausbessern von Randabbildungen muss der Decklack gründlich trocknen. Nach dem Trocknen kann der beschädigte Bereich mit feinem Schleifpapier vorsichtig geglättet werden, um eine nahtlose Oberfläche zu schaffen. Nach dem Abschleifen ist es wichtig, die reparierte Stelle zu isolieren, bevor ein neuer Anstrich aufgetragen wird.

Kantenabbildung kann vermieden werden, indem nicht bis zu weichen Untergründen durchgeschliffen wird, die durch einen Lösemitteltest ermittelt werden können. Sie sollten auch einen EP- oder 2K-Spachtel verwenden, der in mehreren dünnen Schichten aufgetragen wird, wobei die Ablüftzeiten zu beachten sind.

4. Adhäsionsprobleme

Die meisten Haftungsprobleme treten auf, wenn die Farbe nicht auf dem Untergrund haftet. Dies ist ein Verarbeitungsfehler, der vielleicht am einfachsten zu vermeiden ist. Die Ursache von Haftungsproblemen kann eine der folgenden sein:

- Unsachgemäße Vorbereitung des Untergrunds

- Falsches Verfahren zum Vorbereiten von Kunststoffen

- Falsche Härter/Verdünner-Kombination

- Falsches Mischungsverhältnis von Klarlack/Härter

- Der Basislack ist zu dick oder nicht richtig getrocknet

- Die Zwischen- und Endablüftzeiten für den Basislack sind zu kurz (der Basislack wird zu lange vor der Decklackierung belassen)

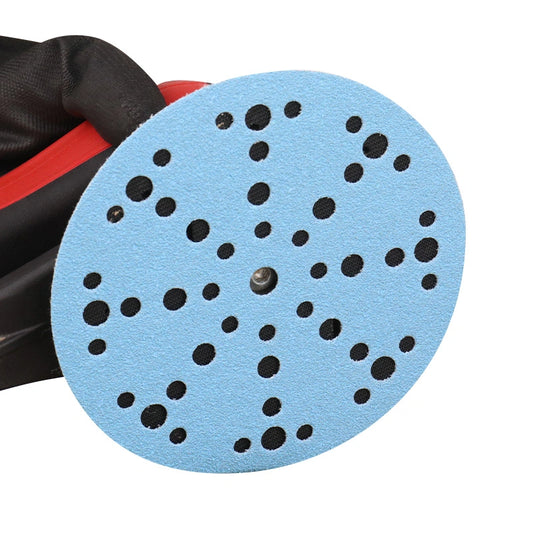

Die einzige Möglichkeit, Haftungsprobleme zu beheben, ist das Überlackieren und Schleifen mit einer Klettschleifscheibe. Das Problem kann vermieden werden, indem die Empfehlungen auf dem TDS in Bezug auf die Schichtdicke und die Zwischen- und Endablüftzeiten sowie die Mischungen von Klarlack, Härter und Verdünner befolgt werden.

Schlussfolgerung

Durch das Verständnis dieser häufigen Ursachen von Lackierfehlern und die Umsetzung der empfohlenen Abhilfemaßnahmen und Präventivmaßnahmen können Autoreparaturbetriebe Nacharbeiten minimieren, die Produktivität verbessern und eine hochwertige Lackierung erhalten.

FAQs

Wie kann ich eine ordnungsgemäße Oberflächenvorbereitung sicherstellen, um Oberflächenfehler zu vermeiden?

Eine ordnungsgemäße Oberflächenvorbereitung ist entscheidend für die Vermeidung von Lackierfehlern. Dazu gehören eine gründliche Reinigung, das Entfernen von Verunreinigungen und das Sicherstellen einer glatten und ordnungsgemäß geschliffenen Oberfläche vor dem Auftragen des Basis- oder Klarlacks. Die Richtlinien des Herstellers für die Oberflächenvorbereitung, einschließlich der empfohlenen Reiniger, Schleifmittel und Techniken, sind unbedingt zu beachten.

Können Veredelungsfehler vollständig beseitigt werden?

Es ist zwar schwierig, Fehler bei der Endbearbeitung vollständig zu vermeiden, aber sie können durch die Anwendung geeigneter Techniken, die Befolgung empfohlener Richtlinien und die Aufrechterhaltung einer sauberen und kontrollierten Lackierumgebung erheblich reduziert werden. Regelmäßige Schulungen, Aufmerksamkeit für Details und kontinuierliche Verbesserungsmaßnahmen können dazu beitragen, das Auftreten von Lackierfehlern zu minimieren.

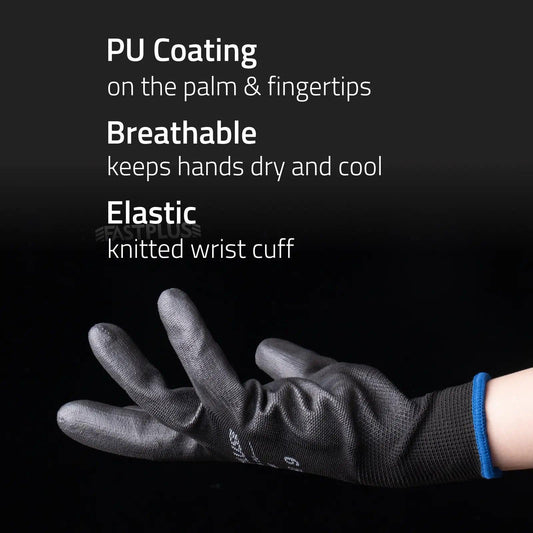

Kaufen Sie Schleifmittel von Fastplus direkt ab Werk

Sie möchten hochwertige Schleifscheiben, Schleifblatt Rollen, Wasserfestes Schleifpapier und Folienschleifscheiben für die Autos direkt ab Werk kaufen? Testen Sie Fastplus Schleifmittel noch heute und geben Sie Ihre Bestellungen online auf!