Comment sélectionner les bons disques abrasifs ?

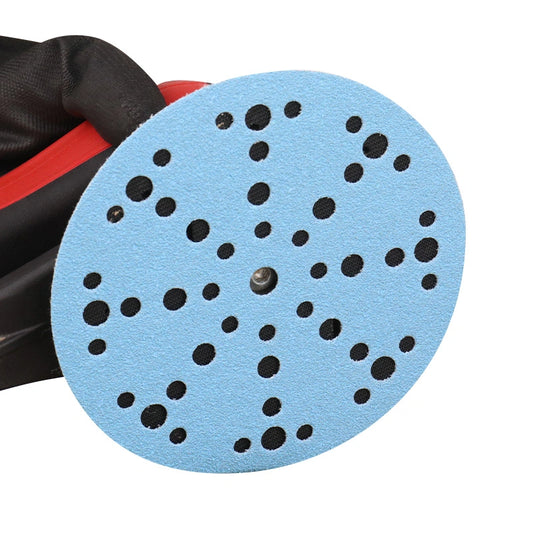

Les disques de ponçage sont des disques abrasifs circulaires qui éliminent les matériaux, les légers défauts, la corrosion, la peinture et la rouille des surfaces en bois, en métal et en plastique. Ils se fixent aux ponceuses à disque, aux meuleuses d'angle ou aux outils rotatifs portatifs, et ils permettent un bon contrôle d'une pièce, car les travailleurs peuvent voir la pièce à tout moment lorsque les disques de ponçage sont utilisés. Le grain grossier élimine les matériaux tels que les soudures sur le métal ou les marques de laminage sur le bois, tandis que le grain fin élimine les marques d'outils et égalise les bords. Les disques à dos adhésif et auto-agrippant permettent un changement rapide des disques de ponçage. Les rouleaux de disques de ponçage industriels gardent des disques frais à portée de main dans les applications nécessitant un ponçage intensif ou fréquent, comme dans les ateliers de menuiserie et les installations de production.

Caractéristiques des disques abrasifs

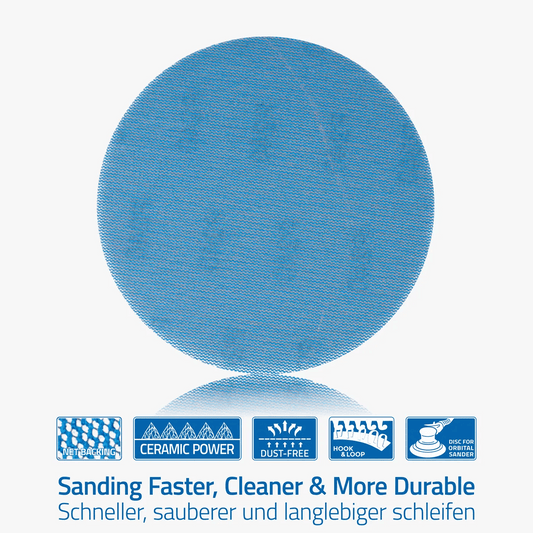

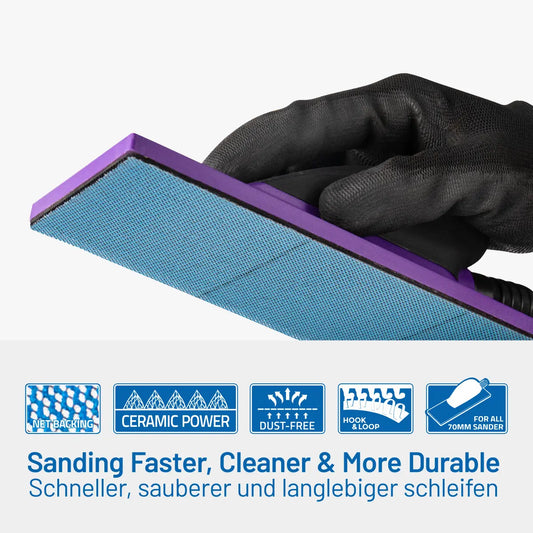

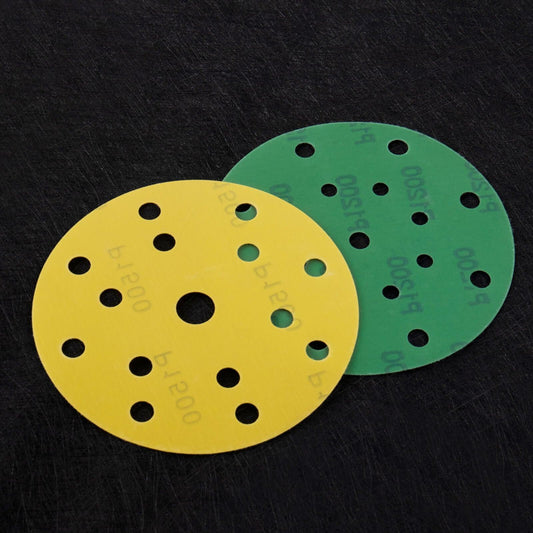

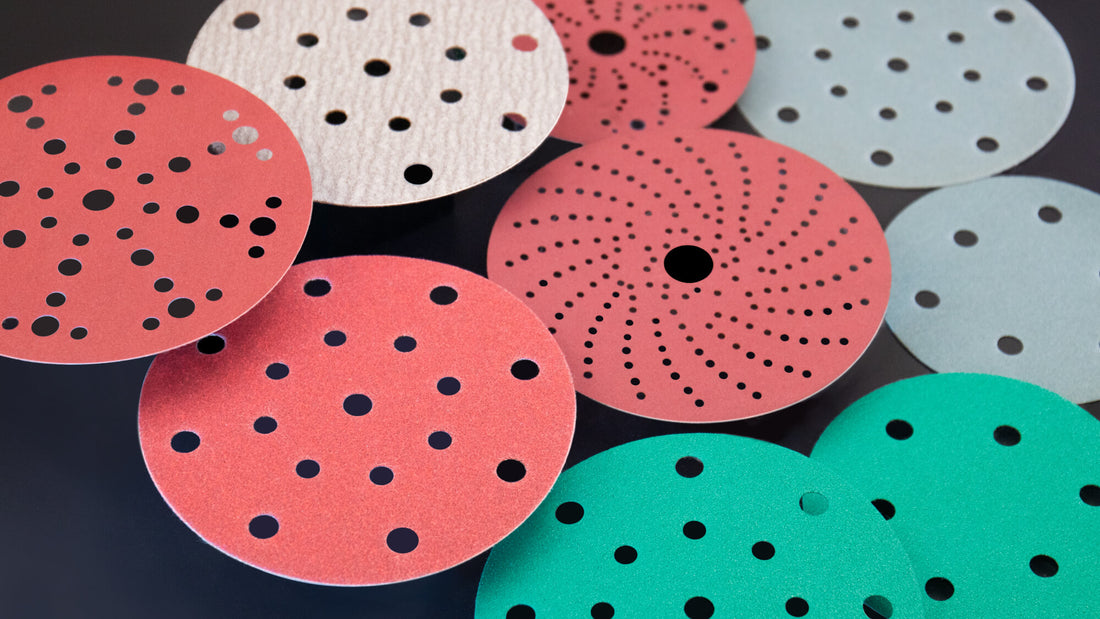

Les disques abrasifs diffèrent également en termes de montage et de caractéristiques spéciales. Par exemple, le montage à boucles et à crochets fixe l'abrasif à l'aide d'un tissu à boucles et à crochets, tandis que le montage à alésage ou au centre utilise un trou central à travers lequel le disque se fixe au mandrin, à l'arbre, à la broche ou à l'arbre intégré. D'autres types de montage incluent le changement rapide et le PSA/adhésif. En termes de caractéristiques, les disques abrasifs peuvent utiliser une couche ouverte ou fermée, un liant métallique ou un rouleau de disque. Les disques DeLappe et Flutter ont une série de décalages coupés radialement émanant du centre ou autour de la périphérie du disque.

Les disques abrasifs sont constitués de grains abrasifs collés sur un support de :

- chiffon

- fibre

- film

- papier

- non tissé

- autre matériel

Quels sont les types abrasifs de disques abrasifs ?

L'oxyde d'aluminium est un abrasif populaire, connu pour sa dureté, sa résistance et son faible coût par rapport aux autres types d'abrasifs. Il a une faible rétention de chaleur et une faible chaleur spécifique, ce qui le rend utile dans un large éventail d'applications de meulage et de ponçage. L'oxyde d'aluminium se produit naturellement sous la forme du corindon minéral, mais le minéral n'est pas utilisé comme abrasif commercial, sauf en tant que composant de l'émeri. Lorsqu'il est combiné avec de l'émeri et/ou du crocus, il produit un abrasif adapté aux applications de finition.

L'oxyde d'aluminium est souvent fusionné avec des ajouts chimiques à l'oxyde de titane ou à l'oxyde de chrome pour améliorer ses utilisations abrasives. Les différents types d'oxydes d'aluminium fondus se distinguent par les niveaux d'impuretés chimiques restant dans le minéral fondu. Les ajouts d'oxyde de titane peuvent durcir l'abrasif et permettre une amélioration supplémentaire des performances par les processus de traitement thermique des grains. Alumines calcinées ou plaquettaires telles qu'utilisées dans les applications à grain fin ou de polissage. Alors que la plupart des abrasifs sol-gel sont à base d'aluminium, ces abrasifs à l'alumine sont classés comme abrasifs céramiques. Les abrasifs céramiques représentent la prochaine génération d'abrasifs. Ils deviennent populaires dans les applications de travail des métaux car ils broient plus froid et plus rapidement que les oxydes d'aluminium fondus. En raison de sa structure cristalline spécialisée, les abrasifs sol-gel "s'auto-affûtent" permettant une longue durée de vie fonctionnelle.

Le carbure de silicium (SiC) est un abrasif largement utilisé en raison de sa durabilité et de son faible coût. C'est un abrasif synthétique développé pour la première fois à la fin des années 1800. Le SiC est plus dur que l'oxyde d'aluminium, mais plus friable que les grains d'oxyde d'aluminium fondu. Étant donné que le silicium et le carbone sont tous deux solubles dans l'acier, le carbure de silicium n'est pas efficace pour le meulage de l'acier ou des alliages ferreux, en particulier avec des grains plus grossiers dans les applications d'élimination des métaux lourds. Le carbure de silicium est généralement utilisé dans les applications impliquant des métaux non ferreux tels que le laiton, l'aluminium et le titane, et pour l'abrasion de non-métaux tels que la pierre, le verre, le bois et le cuir.

Les types de disques superabrasifs comprennent le diamant et le nitrure de bore cubique (CBN). Les diamants superabrasifs ont la dureté la plus élevée connue de tous les grains abrasifs. Ils sont utilisés pour le meulage et le ponçage des métaux non ferreux, de la céramique, du verre, de la pierre et des matériaux de construction. Les disques abrasifs en diamant ne sont pas utiles pour le meulage de l'acier ou des alliages ferreux car le carbone du diamant se dissout ou réagit facilement avec le fer. Cependant, les pâtes diamantées sont utiles dans les applications de polissage ou de rodage ferreux où la chaleur et la réactivité ne sont pas un facteur. Lorsque vous travaillez avec des métaux ferreux, le CBN est un meilleur choix. Le nitrure de bore cubique n'est pas aussi dur que le diamant.

D'autres types de grains comprennent la céramique, le grenat, le carbure de tungstène et les abrasifs alumine-zircone.

Quels sont les matériaux de support des disques abrasifs ?

Les disques abrasifs sont construits en utilisant un (ou plusieurs) types de support. Les supports sont le matériau flexible auquel le grain abrasif est collé pour fabriquer des abrasifs appliqués et des produits similaires. Les matériaux de support typiques comprennent le tissu, la fibre, le film, la mousse, l'éponge et le métal. Les disques en tissu sont constitués de tissu tissé tel que le coton et sont utilisés dans des applications agressives telles que le rabotage abrasif. Les disques en fibre sont plus denses que le tissu et contiennent des fibres de coton ou de cellulose vulcanisées ou traitées chimiquement ; cependant, les disques en fibre peuvent gondoler dans des conditions humides. Les disques de film utilisent des grains abrasifs sur un film plastique, tandis que les disques en mousse et en éponge utilisent des grains abrasifs collés sur une couche de mousse, une éponge, un feutre ou d'autres matériaux souples et résilients. De même, les disques métalliques utilisent des grains abrasifs collés sur un support métallique tel que l'aluminium ou le laiton. D'autres types de support de disque comprennent des matériaux en papier, en écran, non tissés ou en agrégats.

A quoi sert un disque de ponçage ?

Ces unités sont ensuite montées sur une ponceuse, une meuleuse ou un outil similaire et utilisées dans une variété d'applications de ponçage, de meulage, de polissage et de préparation de surface. L'une des utilisations les plus courantes des disques abrasifs concerne les applications de ponçage. Ces disques éliminent les matériaux de surface tels que le métal, la céramique, le verre, les plastiques et la peinture, ainsi que les bavures et autres imperfections. Selon leur construction, les disques de conditionnement de surface non tissés peuvent être utilisés dans les applications de meulage humide et sec, de ponçage, de nettoyage, de polissage et de préparation de surface dans une variété d'industries, y compris le travail des métaux, le travail du bois, la céramique et même la fabrication de semi-conducteurs.

Acheter des abrasifs Fastplus Factory-Direct

Vous souhaitez acheter des disques de ponçage , des rouleaux de feuille de ponçage et des disques abrasifs en film de haute qualité pour les applications automobiles ? Essayez Fastplus Abrasives dès aujourd'hui et passez vos commandes en ligne !