Arten der mechanischen Endbearbeitung von Metall

Mechanische Oberflächenbehandlungen spielen seit Jahrhunderten eine wichtige Rolle in der Metallverarbeitung. Sie beeinflussen sowohl die Ästhetik als auch die Funktionalität der verschiedenen Metallarten für alle Arten von Produkten. Von den glatten Linien eines Kühlschranks aus Edelstahl bis hin zu den komplizierten Details einer alten Uhr - die Oberfläche eines Metalls kann sein Aussehen, seine Funktionalität und sogar seinen Wert verändern.

Heute sind diese Veredelungen aus verschiedenen Branchen nicht mehr wegzudenken, darunter die Automobilindustrie, die Luft- und Raumfahrt, die Unterhaltungselektronik und die Architektur. Sie verbessern nicht nur die Ästhetik von Metallprodukten, sondern tragen auch zu deren Haltbarkeit, Korrosions- und Rostbeständigkeit sowie Leistungsfähigkeit bei.

Was ist mechanische Endbearbeitung?

Die mechanische Endbearbeitung umfasst verschiedene Techniken, die die Oberfläche von Metallen mit physikalischen Mitteln verändern, anstatt Beschichtungen aufzutragen oder chemische Reaktionen zu nutzen. Dabei werden verschiedene Methoden zur Veränderung der Oberfläche mit Schleifmitteln, Polierwerkzeugen oder speziellen Instrumenten eingesetzt. Die Ergebnisse der Metallveredelung können unterschiedliche Texturen, Muster und Reflexionsgrade sein.

Gängige mechanische Bearbeitungen

Satinierte Ausführung

Eine satinierte Oberfläche bietet eine glatte, nicht reflektierende Oberfläche mit einem subtilen Glanz. Sie ist weniger glänzend als eine spiegelnde Oberfläche, aber stärker reflektierend als eine matte Oberfläche (beides siehe unten).

Verfahren zur Erzielung einer satinierten Oberfläche:

Satinierte Oberflächen werden durch Bürsten des Metalls mit immer feineren Schleifmitteln oder durch den Einsatz von Werkzeugen wie Schleifpapier, Schleifbändern oder Drahträdern erzielt. Die letzten Schritte umfassen in der Regel Poliermittel und Schwabbelscheiben, um die durch das Schleifen entstandenen Linien und Unebenheiten zu entfernen.

Allgemeine Anwendungen und Vorteile:

Satinierte Oberflächen sind beliebt für alltägliche Gegenstände wie Besteck, Badarmaturen, Schmuck und moderne Möbel.

Es ist sehr beliebt, weil es Fingerabdrücke und kleinere Kratzer verbergen kann, was die Pflege in stark frequentierten Bereichen und bei Alltagsgegenständen erleichtert. Außerdem bietet es ein modernes, anspruchsvolles Aussehen, das die Ästhetik verschiedener Produkte verbessert.

Spiegelnde Oberfläche

Eine Hochglanzoberfläche erzeugt, wie der Name schon sagt, eine stark reflektierende Oberfläche, die wie ein Spiegel wirkt. Diese Oberfläche bietet das höchste Maß an Glanz und Reflektivität, das bei Metalloberflächen erreicht werden kann.

Polierverfahren für Spiegelglanz:

Um eine Hochglanzoberfläche zu erhalten, wird die Metalloberfläche mit immer feineren Schleifmitteln poliert. Das Verfahren kann mehrere Phasen des Polierens mit verschiedenen Poliermitteln umfassen, um Unvollkommenheiten zu beseitigen und ein hohes Maß an Reflexionsvermögen zu erreichen.

Allgemeine Anwendungen und Vorteile:

Spiegelnde Oberflächen finden sich häufig bei Dekorationsartikeln, hochwertiger Unterhaltungselektronik, hochwertigem Schmuck und Automobilteilen.

Der Hauptvorteil einer Hochglanzoberfläche liegt in ihrer atemberaubenden Optik, die den Produkten ein luxuriöses und hochwertiges Aussehen verleiht. Die glatte Oberfläche ist außerdem leicht zu reinigen und zu pflegen und eignet sich daher für Umgebungen, in denen Hygiene wichtig ist.

Polierte Oberfläche

Eine polierte Oberfläche liegt zwischen einer satinierten Oberfläche und einer Hochglanzoberfläche. Die Oberfläche ist hell und glatt, aber nicht so glatt, dass ein spiegelähnliches Bild entsteht. Polierte Oberflächen sind oft einfacher zu erzielen als spiegelnde Oberflächen und können für den täglichen Gebrauch praktischer sein.

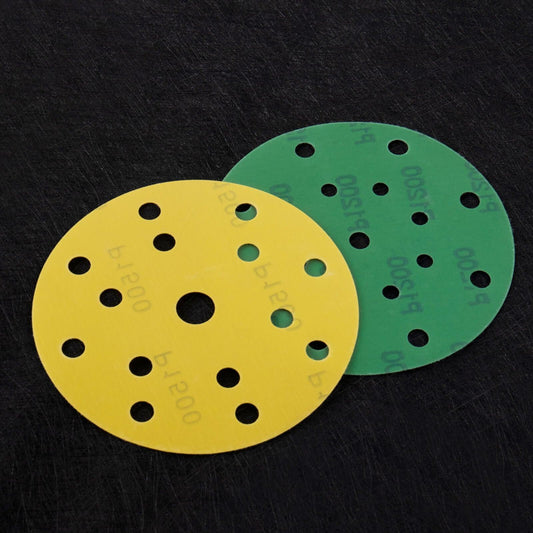

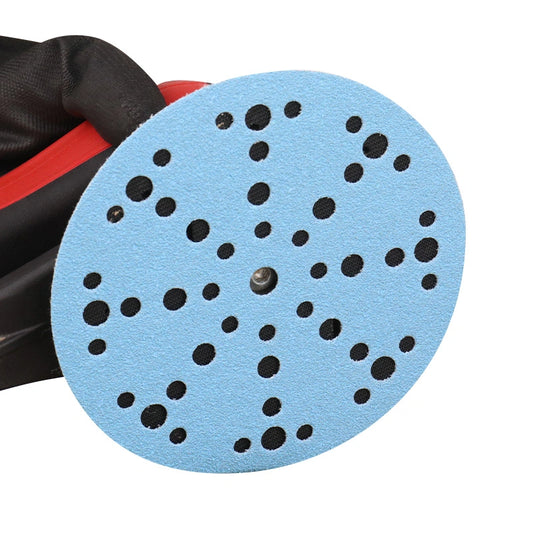

Polierverfahren und Werkzeuge:

Die Herstellung einer polierten Oberfläche ähnelt dem Verfahren, das für Hochglanzoberflächen verwendet wird, erfordert jedoch weniger Arbeitsschritte und weniger Schleifmittel. Das Metall wird mit einer Reihe von Schleifmitteln, Schleifscheiben und Polierpasten poliert, bis die Oberfläche die gewünschte Glätte und Reflexionsfähigkeit erreicht.

Allgemeine Anwendungen und Vorteile:

Polierte Oberflächen werden in einer Vielzahl von Anwendungen eingesetzt, z. B. für Küchenutensilien, Automobilteile und Industrieanlagen.

Diese Beschichtung erhöht die Ästhetik des Metalls und bietet eine Oberfläche, die relativ leicht zu reinigen und zu pflegen ist. Außerdem bietet sie eine bessere Korrosions- und Verschleißfestigkeit.

Mattes Finish

Eine matte Oberfläche ist eine glatte, nicht reflektierende Oberfläche, die das Licht eher absorbiert als reflektiert. Dies verleiht dem Metall ein dezentes, flaches Aussehen. Dieses Finish wird durch eine Behandlung der Metalloberfläche erreicht, die das Licht streut und den Glanz reduziert.

So erzielen Sie ein mattes Finish:

Es gibt verschiedene Techniken zur Erzeugung einer matten Oberfläche auf Metalloberflächen, darunter Sandstrahlen, Schleifen, Bürsten, Polieren mit Mattierungsmittel und Gleitschleifen.

Sandstrahlen/Perlstrahlen: Das Strahlmittel wird mit hoher Geschwindigkeit geschleudert, um eine gleichmäßige, matte Struktur zu erzeugen. Der Grobheitsgrad kann durch die Wahl des Strahlmittels und die Intensität des Strahls gesteuert werden.

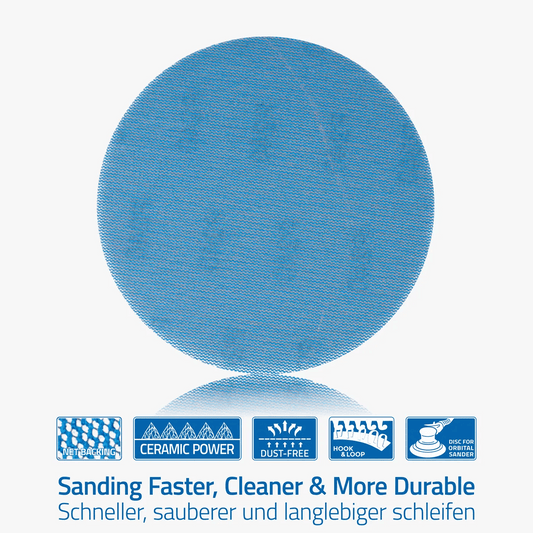

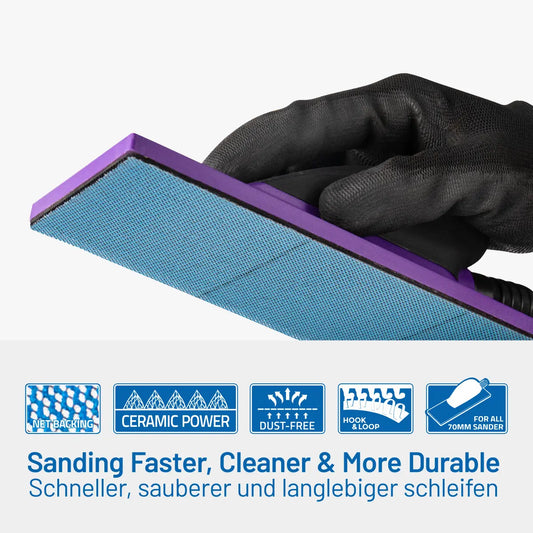

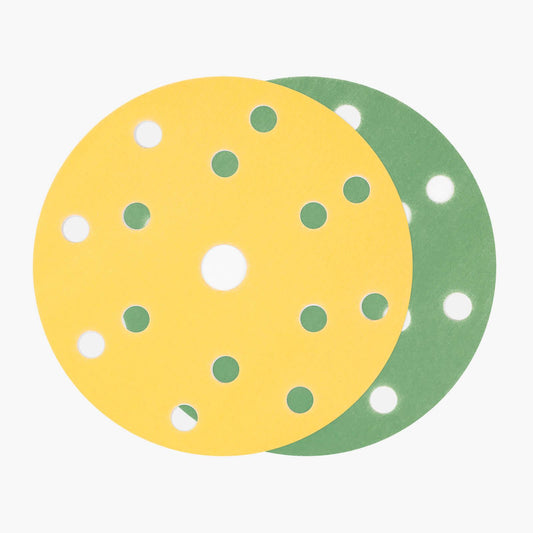

Schleifen: Mit Hilfe von Schleifbändern oder -scheiben kann durch Schleifen eine matte Oberfläche mit unterschiedlichen Rauheitsgraden erzeugt werden. Je gröber die Körnung des Schleifmittels ist, desto rauer ist die Oberfläche.

Bürsten: Das Drahtbürsten mit einer feinkörnigen Bürste erzeugt ein gerichtetes, mattes Finish mit dezentem Glanz. Die Richtung des Bürstens kann variiert werden, um verschiedene Muster zu erzeugen.

Polieren mit einer matten Paste: Bestimmte Polierpasten sind so konzipiert, dass sie bei Verwendung mit einer Schwabbelscheibe ein mattes Finish erzeugen. Diese Pasten enthalten feine Schleifmittel, die die Oberfläche glätten und den Glanz minimieren.

Gleitschleifen: Bei diesem Verfahren werden die Metallteile mit Schleifmitteln in einem vibrierenden Behälter gerieben. Durch die Reibung entsteht eine glatte, matte Oberfläche.

Mechanisch strukturierte Oberflächen

Während glatte Oberflächen wie Satin und Spiegel sehr beliebt sind, bieten strukturierte Oberflächen einzigartige ästhetische und funktionale Eigenschaften. Mit diesen Oberflächen werden unterschiedliche Oberflächenmuster erzeugt, die die Griffigkeit verbessern, für ein robusteres Aussehen sorgen und einzigartige Muster und taktile Empfindungen erzeugen können.

Perlgestrahlte Oberfläche

Prozesserklärung und Oberflächeneffekte:

Perlstrahlen ist ein Oberflächenbehandlungsverfahren, bei dem kleine kugelförmige Medien (in der Regel Glasperlen) mit hohem Druck gegen eine Metalloberfläche geschleudert werden. Dieses Verfahren erzeugt eine gleichmäßige, fein genoppte Textur auf der gesamten Oberfläche.

Ergebnis: Textur und Aussehen:

Perlstrahlen erzeugt eine glatte, richtungsfreie matte Oberfläche, die sowohl optisch ansprechend als auch funktional ist. Das Aussehen erinnert oft an Milchglas. Die resultierende Textur kann je nach gewünschtem Ergebnis von fein und subtil bis grob und rau variieren.

Allgemeine Anwendungen und Vorteile:

Anwendungen: Viele hochwertige Uhren verwenden perlgestrahlte Oberflächen für ein modernes, dezentes Aussehen. Auch in der Automobilindustrie, der Luft- und Raumfahrt, in medizinischen Geräten und in der Unterhaltungselektronik wird es häufig eingesetzt.

Vorteile: Perlstrahlen erzeugt eine nicht reflektierende Oberfläche, die sich ideal für Anwendungen eignet, bei denen Blendwirkung wichtig ist, und deren strukturierte Oberfläche eine bessere Lackhaftung bietet. Perlstrahlen kann auch die Metalloberfläche härten, was ihre Haltbarkeit und Verschleißfestigkeit verbessert.

Sandgestrahlte Oberfläche

Ähnlich wie beim Perlenstrahlen wird beim Sandstrahlen ein Strahlmittel mit hoher Geschwindigkeit auf das Metall geschleudert. Anstelle von Glasperlen werden beim Sandstrahlen in der Regel Sand, Aluminiumoxid, Siliziumkarbid oder andere Schleifkörner verwendet. Das Ergebnis ist eine rauere, körnigere Struktur als beim Perlenstrahlen.

Ergebnis: Textur und Aussehen:

Sandgestrahlte Oberflächen haben eine ausgeprägte Textur, die von fein und subtil bis grob und abrasiv reichen kann. Die spezifische Textur hängt von der Art des verwendeten Strahlmittels und der Intensität des Strahlens ab.

Allgemeine Anwendungen und Vorteile:

Anwendungen: Sandgestrahlte Oberflächen werden häufig für Industriemaschinen, Außenanlagen, Automobilteile und künstlerische Projekte verwendet. Es wird auch zur Vorbereitung von Oberflächen für die Lackierung oder Beschichtung verwendet.

Vorteile: Der einzigartige Vorteil einer sandgestrahlten Oberfläche besteht darin, dass sie eine rutschfeste Textur aufweist. Das Verfahren hilft, Oberflächenmängel zu verbergen und kann die Lackhaftung verbessern.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass mechanische Veredelungstechniken ein breites Spektrum an Möglichkeiten bieten, um das Aussehen und die Funktionalität von Metallen in verschiedenen Branchen zu verbessern. Vom Hochglanz der Hochglanzoberflächen bis hin zur gedämpften Eleganz der matten Strukturen dient jedes Verfahren spezifischen ästhetischen und praktischen Zwecken und trägt zur Vielseitigkeit und Attraktivität von Metallprodukten bei.